A competitividade do mercado atual exige soluções que promovam melhorias contínuas, garantindo resultados com maior eficiência.

Por isso, a adoção de estratégias de manutenção corretiva, preventiva e preditiva é essencial para a gestão eficiente de equipamentos e ativos, contribuindo para a produtividade e a longevidade dos recursos organizacionais.

A manutenção, em sua essência, visa adequar, conservar e restaurar equipamentos, otimizando processos, promovendo um fluxo de trabalho mais produtivo e reduzindo custos operacionais.

No entanto, cada tipo de manutenção atende a demandas específicas, tornando essencial o conhecimento sobre suas características para aplicá-las adequadamente.

A seguir, vamos trazer detalhes de cada modelo de manutenção para você entender melhor qual é o mais indicado para a sua empresa.

O que são os tipos de manutenção?

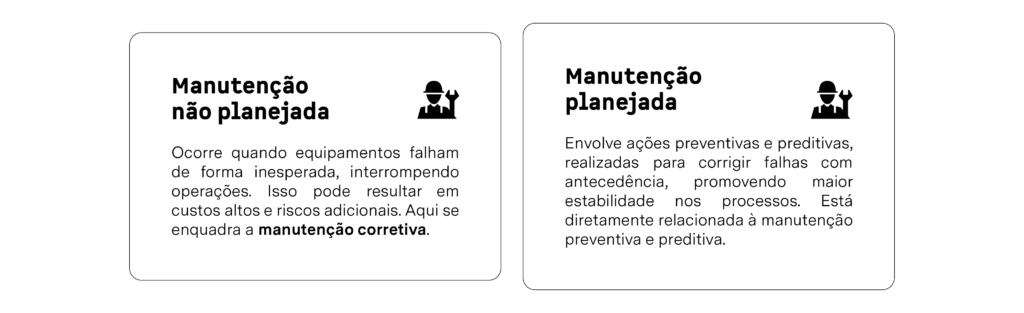

Antes de diferenciar as manutenções corretiva, preventiva e preditiva, é fundamental entender que elas se dividem em dois grupos:

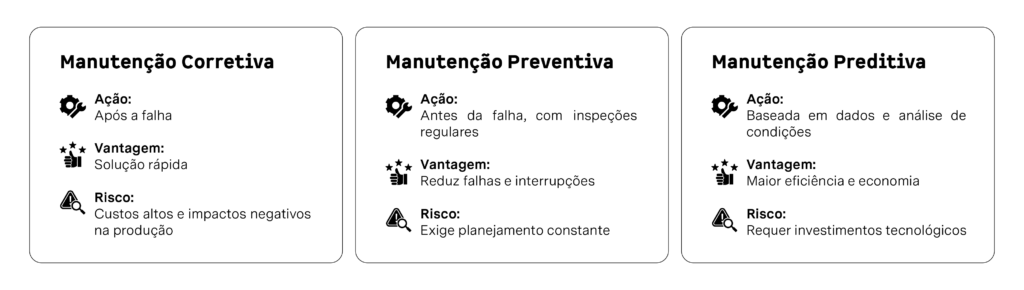

Manutenção corretiva

A manutenção corretiva é utilizada para corrigir problemas e falhas após ativos apresentarem defeitos que impedem o seu funcionamento.

Na prática, peças e equipamentos são restaurados para as condições originais, garantindo que a operação volte o mais rápido possível e dentro das especificações. Por esse motivo, a manutenção corretiva é vista como uma técnica não planejada e de alto risco para as empresas.

As paralisações operacionais não planejadas provocam gastos extras com substituição de peças, mão de obra e até mesmo acidentes de trabalho. Além disso, a capacidade produtiva, entregas e lucros são comprometidos de forma significativa.

Manutenção preventiva

De acordo com o Guia de Boas Práticas do Departamento de Energia dos Estados Unidos, 88% das empresas industriais realizam a manutenção preventiva no dia a dia.

De fato, o número expressivo está atrelado à característica do procedimento, da qual, a manutenção preventiva ocorre mesmo que não haja danos nos ativos. Dessa forma, a manutenção é realizada periodicamente para prevenir futuros problemas.

Na prática, são intervenções e vistorias planejadas que auxiliam gestores e encarregados de manutenção a reduzir desgastes e qualquer tipo de problema em máquinas e equipamentos. Sem dúvidas, o procedimento evita prejuízos e interrupções inesperadas no processo operacional.

Manutenção preditiva

Um estudo da Deloitte aponta várias melhorias mensuráveis da manutenção preditiva, como diminuição de até 15% no tempo de inatividade, aumento de 20% na produtividade da equipe e uma redução de 30% nos níveis de estoque, com menos necessidade de manter peças de reposição para situações emergenciais.

A diferença da manutenção preditiva para a preventiva é que ela indica as reais condições dos ativos, por meio de dados que informam e prevêem a vida útil de máquinas e equipamentos.

Com o acompanhamento regular, o objetivo é reduzir o número de aplicações de manutenção corretiva e preventiva, uma vez que a técnica é baseada em análises de dados.

Dessa forma, é possível identificar o momento ideal para reparos, evitando danos, paralisações e ações de manutenção corretiva que geram número maior de custos.

Diferença entre manutenções corretiva, preventiva e preditiva

Segurança do Trabalho e manutenção

A Segurança do Trabalho é um componente essencial em todas as etapas e modalidades de manutenção, seja corretiva, preventiva ou preditiva.

A gestão inadequada de Equipamentos de Proteção Individual (EPIs) e a execução de práticas de manutenção sem os devidos cuidados podem aumentar significativamente o risco de acidentes, colocando tanto os trabalhadores quanto a integridade das operações em perigo.

Em muitos casos, falhas nas manutenções, como a negligência com equipamentos essenciais, podem resultar em acidentes graves, danos materiais e até mesmo em tragédias.

Adotar protocolos rigorosos de segurança no ambiente de trabalho é, portanto, uma prioridade. Eles devem incluir procedimentos detalhados sobre como realizar manutenções de forma segura, além de garantir que os trabalhadores estejam adequadamente treinados para lidar com as diversas situações que podem surgir durante o processo.

Quais setores utilizam a manutenção corretiva, preventiva e preditiva?

Até este ponto, ficou claro que os profissionais responsáveis pela manutenção têm um papel crucial não apenas na garantia do bom funcionamento dos equipamentos, mas também na preservação da segurança de todos os envolvidos, potencializando a produtividade e a eficiência da organização.

Afinal, a área de manutenção está presente em diversos setores e impacta diretamente toda a cadeia produtiva. A seguir, confira alguns exemplos:

- Indústrias;

- Alimentação;

- Automobilístico;

- Varejo;

- Construção;

- Engenharia;

- Aviação;

- Energia;

- Iluminação pública;

- Limpeza urbana;

- Pavimentação viária.

Quais os exemplos de manutenção corretiva, preventiva e preditiva?

Devido a quantidade de setores que precisam de vistorias e acompanhamento dos procedimentos, nós separamos alguns exemplos de como é o processo de manutenção corretiva, preventiva e preditiva na prática.

Manutenção corretiva

A ausência de uma gestão eficiente na iluminação pública pode acarretar em ruas mal iluminadas. Ao invés de modernizar o parque de iluminação e substituir as lâmpadas menos eficientes ou antigas com antecedência, em muitos casos espera-se a falha total da lâmpada para então iniciar as obras.

Ao esperar substituir o material somente após a falha completa, acaba gerando insegurança à população, volume intenso de ocorrências policiais, altos custos e mão de obra dobrada, comprometendo a segurança urbana.

Manutenção preventiva

Um exemplo deste tipo de manutenção é no contexto viário, já que ela é fundamental para que projetos e operações de tapa-buraco sejam realizados com segurança e eficiência.

Nesse caso, são verificadas as condições de veículos e máquinas, níveis de óleo, consumo de combustível e até mesmo a temperatura da massa asfáltica. De forma preventiva, esse modelo de manutenção evita desperdícios, falhas na produção e acidentes de trabalho.

Manutenção preditiva

Na indústria alimentícia, a manutenção preditiva afeta diretamente a capacidade de cada linha de produção de uma empresa. Por esse motivo, o uso de sensores e tecnologias com o conceito de Internet das Coisas (IoT) permitem verificações periódicas mais precisas, devido ao volume de dados coletados de equipamentos.

No chão de fábrica, por exemplo, a manutenção analisa a temperatura de máquinas, ruídos, vibrações, odores, contaminação, higiene, entre outros procedimentos que visam maior qualidade na produção.

Qual a melhor forma de realizar a manutenção corretiva, preventiva e preditiva?

Os cenários que envolvem falhas e geração de custos são um dos maiores desafios das organizações. E para isso, softwares de gestão são desenvolvidos para transformar a gestão operacional e otimizar todas as fases da manutenção.

Com a tecnologia, há uma oferta de dados com capacidade analítica que a ajudam a controlar todo processo de manutenção com mais precisão.

Ou seja, o software não só monitora os ativos, como também alerta para a programação de manutenção preventiva, permite a automação de ordens de serviço e até mesmo o acompanhamento em tempo real de técnicos, recursos, produtividade, qualidade operacional e vida útil dos equipamentos.

Além disso, a conectividade aliada à inovação da indústria 4.0 está alavancando o setor de manutenção. Um exemplo disso é o processamento de dados conectados em sensores de monitoramento online. Na prática, as próprias máquinas emitem seus diagnósticos, criando solicitações de reparos com antecedência e agilidade nos processos de manutenção preventiva e preditiva.

Conclusão

Por fim, o que podemos concluir é que a gestão de uma organização exige total atenção e eficiência em todos os processos de produção.

Independentemente da modalidade escolhida pela empresa, seja manutenção corretiva, preventiva ou preditiva, como explicamos ao longo deste artigo, todas desempenham um papel fundamental na resolução de problemas e na garantia do bom funcionamento dos ativos.

Para entender melhor os processos de manutenção e descobrir como otimizar as rotinas de quem executa essas tarefas, melhorando a qualidade dos serviços, continue acompanhando nosso blog!

Exati

Related posts

Deixe um comentário Cancelar resposta

Blog da Exati

POSTS POPULARES

-

Problemas urbanos: quais são os mais comuns do século XXI?

50.9k visualizações

Problemas urbanos: quais são os mais comuns do século XXI?

50.9k visualizações

-

Limpeza Urbana: o que é, como funciona e qual a importância?

41.7k visualizações

Limpeza Urbana: o que é, como funciona e qual a importância?

41.7k visualizações

-

Concessões e parcerias público-privada: conceito e como funciona

37.5k visualizações

Concessões e parcerias público-privada: conceito e como funciona

37.5k visualizações

Stay connected